Synthèse du Comité technique I.A.T.A., articles publiés dans la Revue Air et Cosmos, n° 70 et 71 des 12 et 19 septembre 1964

Structure

La structure de l’avion a été étudiée de façon à répondre aux exigences combinées des autorités franco-britanniques basées sur le BCAR anglais et la norme AIR 2051 française, cette dernière tenant compte des exigences américaines définies dans le CAR 4 B.

La courbe donnant les limitations de la vitesse en fonction de l’altitude montre les vitesses maximales atteintes en croisière. Aux altitudes normales de croisière entre 17.000 et 19.000 mètres, dans des conditions atmosphériques standard le nombre de Mach de 2.2 correspond à une vitesse vraie de 2.340 km/h. La vitesse de piqué retenue pour le calcul a été choisie de façon à assurer une marge suffisante par rapport aux vitesses de croisière pour couvrir les écarts causés par des manœuvres intempestives, des perturbations atmosphériques telles que rafales et jet streams ou discontinuités de température.

Les intensités des rafales aux altitudes de vol en supersoniques sont suffisamment faibles pour que la vitesse de croisière maintenue en atmosphère agitée n’entraîne pas de pénalisations structurales. Toutefois, en régime subsonique la rencontre de turbulences nécessite une réduction de vitesse comparable à celle des avions en service.

Les facteurs de charge limite correspondant au domaine des manœuvres symétriques sont + 2,5 et – 1 comme pour les avions de transport classiques. Les charges de pressurisation correspondent à une différence de pression maximum de 750 mb pour la cabine et à 150 mb pour les réservoirs structuraux de l’aile (permettant de maintenir une pression absolue de 230 mb à 19.000 mètres).

L’endurance de la cellule est un facteur essentiel pour le dimensionnement. Etant donné les écarts d’ambiance rencontrés par Concorde, les effets cumulés de fatigue et de fluage sont des facteurs très importants dans la détermination des niveaux de contraintes compatibles avec une vie en fatigue donnée.

L’élasticité inhérente de l’aile effilée et mince de Concorde a des répercussions importantes. Aussi le dimensionnement des extrémités de l’aile est largement influencé par des considérations de rigidité minimale indispensable pour prévenir l’apparition de flutter et assurer une bonne efficacité des gouvernes.

Toutes les charges de calcul peuvent être supportées sans ruptures ni déformations permanentes. Le dimensionnement de la structure de base a été effectué en ayant en vue une vie en fatigue au moins égale à 30.000 heures.

La conception fail-safe a été appliquée dans la mesure du possible, la solution multipoutre utilisée permet d’assurer l’acheminement des efforts dans le cas d’une défaillance partielle ou totale d’un élément important sans entraîner la rupture de l’ensemble ni abaisser la résistance résiduelle en dessous d’un standard suffisant pour tenir les charges appliquées en vol normal. Le niveau général des contraintes est peu élevé et écarte le risque d’une rupture catastrophique de la structure qui pourrait être provoquée par des criques ou des défaillances locales survenant entre les révisions périodiques.

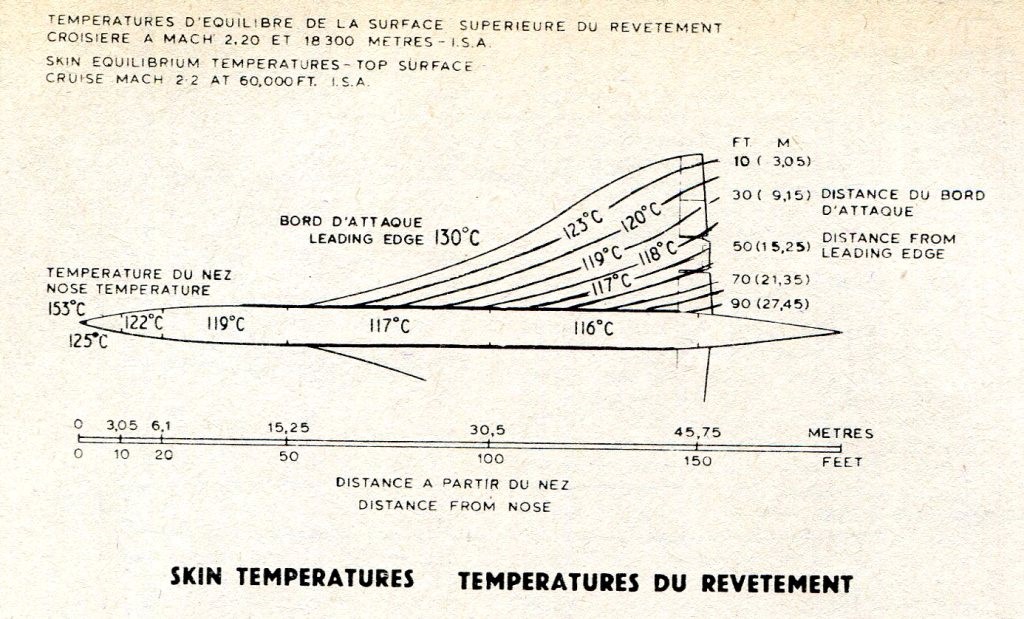

Aux vitesses de croisière atteintes par Concorde, le frottement de l’air contre le revêtement se transforme en chaleur et se traduit par une élévation de la température de la structure.

En croisière à Mach 2.2 les températures les plus élevées à l’extérieur de la cellule atteignent 153° C pour le nez du fuselage et 130° C pour le bord d’attaque de l’aile. En dehors de ces endroits la température d’équilibre s’établit aux environs de 120° C.

Les effets sur la structure des températures ambiantes élevées sont de deux sortes : la résistance des métaux décroît lorsque la température augmente (certains matériaux étant plus affectés que d’autres). Toutefois ce sont les propriétés résiduelles après refroidissement qui importent pour la majeure partie de la structure, le dimensionnement correspondant soit au vol subsonique, soit aux manœuvres au sol. Deuxièmement, le maintien à température élevée associé avec l’application continue de charges, donne du fluage, qui se traduit par des déformations permanentes de la structure.

Les contraintes thermiques sont à prendre en considération chaque fois que le gradient de température entre les différentes parties de la structure est important. Durant l’accélération, la température des semelles du longeron caisson de l’aile monte rapidement, alors que les parties centrales des âmes correspondantes n’atteignent leur température d’équilibre que très progressivement. L’inverse se passe durant la décélération.

Dans les avions subsoniques les contraintes thermiques sont faibles et n’ont aucune influence pratique sur le dimensionnement. Dans l’avion supersonique, ces contraintes sont suffisamment importantes pour influencer aussi bien le dimensionnement de la structure que le programme des essais. A Mach 2.2 lorsque la température d’équilibre atteint 120° C dans les régions éloignées des bords d’attaque, l’AU2GN a été considéré comme l’alliage léger convenant le mieux à la structure principale de Concorde. Le titane et l’acier sont peu utilisés et seulement dans le cas où cela présente un avantage.

Description de la cellule

La majeure partie de la structure est de type conventionnel et utilise principalement l’alliage d’aluminium AU2GN.

Le fuselage bilobé pressurisé est cylindrique sur presque toute la longueur, le nez et la queue non pressurisés ont une forme ogivale.

Les arceaux des cadres espacés de 53 centimètres supportant des panneaux de revêtement à lisses très rapprochées constituent un ensemble optimum pour résister aux charges de vol et de pressurisation. La plupart des lisses sont étirées, soudées par points dans toutes les parties accessibles. L’épaisseur du revêtement correspond aux charges dimensionnantes locales mais sans que l’épaisseur des parois de la cabine pressurisée descende au-dessous de 1,4 mm. Les bordures des hublots font partie des panneaux usinés à raidissage intégral. Ces panneaux sont pris dans des plaques en alliage d’aluminium et chacune couvre plusieurs hublots. Les surfaces transparentes des hublots sont du type fail-safe, l’isolement thermique étant assuré par le panneau extérieur et la pression tenue par un panneau double. Chaque fois que cela est possible les portes de visite sont du type non travaillant. La conception de la partie arrière du fuselage tient compte des niveaux sonores appliqués, le maillage prévu permettant de réduire au maximum les effets de la fatigue acoustique.

L’aile caisson multi-longeron effilée et mince constitue les réservoirs intégraux, supporte les nacelles des réacteurs et contient le logement du train principal.

L’alliage d’aluminium AU2GN est utilisé pour la structure. Les panneaux de revêtement et les pièces supportant des charges élevées sont à usinage intégral. Les tronçons de l’aile centrale compris entre les nacelles et les longerons principaux traversant le fuselage sont construits comme des ensembles complets, les cadres correspondants aux longerons principaux faisant partie de ces derniers. Les pointes triangulaires des demi – ailes avant forment également des ensembles, leur fixation sur le fuselage se faisant au droit des longerons dont les efforts sont transmis aux traverses situées dans les parties inférieures des cadres principaux. Les portes de visite donnant accès à l’équipement situé dans l’aile sont du type non travaillant chaque fois que cela est possible, mais les portes d’inspection des réservoirs et les portes de l’extrados de l’aile au droit des nacelles sont du type structural.

Les nacelles suspendues sous l’aile comprennent les entrées d’air, le logement des réacteurs et les structures supportant les tuyères. Les entrées d’air sont en alliage d’aluminium avec des bords d’attaque en acier. A l’exception des portes d’accès aux réacteurs, en titane, la structure des nacelles entre les cloisons pare-feu et le longeron arrière de l’aile est en acier, principalement du type nids d’abeilles. La structure située après le longeron arrière est également en acier mais du type classique.

La dérive est également du type caisson multilongeron, la plupart des longerons étant usinés à raidissage intégral. Des nervures et des longerons usinés sont utilisés au voisinage des paliers de fixation des gouvernes de direction et également dans les régions où l’épaisseur de la dérive est insuffisante pour permettre une construction en tôle raidie, par exemple dans le saumon et le bord d’attaque. Les panneaux du revêtement sont du type usiné à raidissage intégral. Comme pour le fuselage arrière, la structure de la dérive a été étudiée pour minimiser les effets de fatigue acoustique.

Installation électrique

Sur Concorde, l’énergie électrique a été choisie pour assurer le contrôle des réacteurs, l’alimentation en combustible et son transfert pour le ballastage, la commande et le contrôle des servo-dynes actionnant les gouvernes, la navigation, les communications et autres services essentiels. La sécurité de fonctionnement des circuits vitaux est obtenue en dédoublant les équipements et en rendant indépendante leur alimentation et leur commande. L’installation est divisée en deux systèmes indépendants dont tous les circuits restent séparés.

L’énergie électrique est fournie par quatre alternateurs de 40 kVA à auto-excitation, sans balais ; leur voltage est réglé sur la barre omnibus à 115 volts par phase. Leur fréquence est maintenue à 400 hZ à l’aide d’une transmission à vitesse constante tournant à 8.000 tours-minute entraînée par chaque réacteur. Un débrayage mécanique est prévu pour le cas de panne d’un alternateur. Le refroidissement des alternateurs est assuré par l’huile utilisant le combustible comme source froide. Trois alternateurs peuvent, à eux seuls, fournir toute la puissance nécessaire y compris celle requise pour le dégivrage, tout en conservant une marge suffisante en cas d’extension ultérieure du bilan électrique. La puissance nécessaire au dégivrage a été divisée en deux moitiés dont chacune est fournie par l’un des alternateurs de chaque sous-système. Un dispositif de transfert est prévu pour assurer l’alimentation en cas de panne d’un des alternateurs.

La tension nominale de l’alimentation en courant continu est de 28 volts. La puissance est fournie par 4 transfo-redresseurs branchés deux par deux en parallèle de façon à former deux systèmes à courant continu séparés. Un seul transfo-redresseur est capable d’assurer la charge totale d’un sous-système.

Dégivrage

Le système de dégivrage a été établi surtout pour protéger les réacteurs contre l’ingestion excessive de glaçons aux vitesses subsoniques. La protection de la cellule contre le givrage ne pose aucun problème car l’accumulation de glace sur une aile delta effilée ne doit pas augmenter la traînée de façon inacceptable ni causer d’instabilité aérodynamique. Etant donné réchauffement cinétique du revêtement, il n’est pas nécessaire de prévoir de dégivrage en vol supersonique.

Le système de dégivrage est principalement électrique ; l’air chaud est cependant utilisé aux endroits où il est plus commode. La partie des bords d’attaque de l’aile située au droit des entrées d’air, les bords d’attaque des nacelles et les portes situées dans les entrées d’air sont dégivrés électriquement, cependant que les rampes d’entrées, les carènes de nez et les aubes directrices orientables des réacteurs sont dégivrées par de l’air chaud prélevé sur les compresseurs. Un dégivrage électrique continu exige une trop grande proportion de la puissance électrique disponible. En conséquence le Concorde utilise un système de dégivrage par cycle qui permet d’appliquer à tour de rôle la puissance maximum disponible (50 kVA) sur les petites surfaces dans un ordre déterminé.

Le dégivrage électrique comprend 2 systèmes indépendants ; chacun d’eux comprend l’aile et une nacelle d’un côté de l’avion et est alimenté par un alternateur séparé. Les surfaces dégivrées par chaque système sont divisées en huit régions élémentaires alimentées à tour de rôle durant 12,5 secondes toutes les 100 secondes. La période d’alimentation de 12,5 secondes est elle-même répartie entre quatre subdivisions des régions élémentaires. Il y a donc en tout 32 petites surfaces par côté, alimentées périodiquement toutes les 100 secondes en courant haute énergie durant 2,5 ou 5 secondes suivant l’emplacement. La durée du cycle a été déterminée de façon que le dégivrage se produise avant que le dépôt ait atteint des dimensions susceptibles d’endommager les ailettes du compresseur.

Dans les vitres du pare-brise est incorporée une mince pellicule conductrice transparente qui permet le dégivrage des glaces avant et le désembuage des glaces latérales.

Installation hydraulique

La mise en œuvre des servitudes hydrauliques se fait par deux circuits principaux indépendants, chacun d’eux ayant son propre circuit de secours également indépendant. La pression d’utilisation de 276 bars satisfait diverses exigences concernant les servodynes, la rapidité des déplacements des vérins en vol supersonique, les efforts à fournir aux faibles vitesses, les poids et les encombrements acceptables.

Le fluide choisi est l’Oronite M2 dont les températures d’utilisation vont de – 60° à + 250°C. Les températures des circuits sont limitées au moyen d’échangeurs de chaleur qui abaissent à 150°C la température d’entrée dans les pompes.

Les deux circuits principaux sont alimentés chacun par une pompe à débit variable pouvant fournir 150 litres/minute. Les deux circuits de secours sont également alimentés par des pompes à débit variable, chacune pouvant fournir 75 litres/minute. Les pompes des deux circuits principaux sont en fonctionnement durant le décollage et l’atterrissage lorsque le bilan hydraulique passe par un maximum. Des clapets sélecteurs sont placés de façon à empêcher toute baisse de pression dans les commandes de vol lorsque l’on fait rentrer ou sortir le train d’atterrissage.

L’énergie hydraulique des circuits principaux est utilisée pour faire fonctionner la commande des gouvernes, les sensations musculaires, le train d’atterrissage, les freins, l’orientation du train avant, la visière, le nez basculant, et les quatre pompes placées dans le réservoir arrière de ballastage pour assurer le transfert du combustible ; les surfaces à géométrie variable des entrées d’air sont actionnées par un système hydraulique qui est indépendant du système principal.

Chaque réacteur entraîne une pompe principale et une pompe de secours. Les deux pompes de chaque circuit sont réparties entre les réacteurs se trouvant chacun d’un côté de l’avion. De cette façon, lorsqu’un réacteur est en panne tous les circuits continuent à fonctionner et en cas de panne simultanée de deux réacteurs d’un même côté, les deux circuits principaux restent en fonctionnement.

La sécurité du bon fonctionnement des servocommandes de vol est assurée en prévoyant un système d’alimentation principal et un système de secours, tous indépendants pour chaque vérin unitaire du jumelage qui actionne les gouvernes.

Commandes de vol

Le pilotage de l’avion se fait en lacet par un gouvernail comportant deux volets, en tangage et en roulis par des élevons formant le bord de fuite des deux ailes et comportant chacun trois volets. Tous les volets sont manoeuvres indépendamment au moyen de servo-dynes commandées à partir du poste de pilotage double à pédales et volants classiques.

En fonctionnement normal les mouvements mécaniques profondeur, gauchissement, direction sont transformés en signaux électriques agissant directement sur les électro-valves commandant les servo-dynes des volets respectifs. Des sensations musculaires hydrauliques sont prévues afin de parer à des actions trop brutales du pilote pouvant se traduire pour l’avion par des surcharges aérodynamiques excessives. L’auto-stabilisation améliorant l’amortissement des oscillations rapides en tangage, roulis et lacet est également prévue. L’action du pilote automatique s’effectue à l’aide de signaux électriques introduits dans le circuit normal commandant les servo-dynes hydrauliques.

Chaque servo-dyne comprend deux vérins hydrauliques alimentés par des sources indépendantes et commandés par des circuits électriques différents. Comme chacun des vérins est capable de manoeuvrer séparément le volet correspondant, le système est complètement fail-safe.

En cas de panne simultanée des deux systèmes de commande principaux provoquée par une défaillance électrique double, la commande est assurée automatiquement par le système de secours. Le système de secours comporte une transmission mécanique assistée par une servo-dyne hydraulique et constituée par câbles et bielles agissant sur les valves des vérins hydrauliques commandant les volets des gouvernes. Comme pour les systèmes principaux les braquages de chaque volet sont indépendants.

Les qualités de vol du Concorde seront différentes de celles des transports subsoniques par suite d’un changement important de formes. Toutefois, les manoeuvres de l’avion ne seront pas plus difficiles. Etant donné l’importance de l’inertie longitudinale par rapport à l’inertie transversale les réponses en tangage seront relativement plus lentes et celles en roulis plus vives.

Les variations de la stabilité longitudinale produites par le recul du centre de poussée en vol supersonique sont compensées par un déplacement équivalent du centre de gravité. Le ballastage est obtenu grâce au transfert de combustible vers l’arrière durant l’accélération transsonique et le processus inverse en décélération. Etant donné la valeur du débit prévu pour les pompes de ballastage la rapidité du transfert dans l’un ou l’autre sens n’est jamais critique et les délais de réaction exigés de l’équipage sont suffisamment longs. Le comportement de l’avion en utilisation normale est ainsi parfaitement classique.

Etant donné la valeur élevée du rapport poussée/poids les longueurs de piste nécessaires pour le décollage sont plus faibles que pour les jets actuels, mais les vitesses minima de contrôle sont légèrement plus élevées étant donné l’absence totale de dispositifs hypersustentateurs. Les vitesses d’approche correspondent sensiblement aux standards actuels tandis que les assiettes précédant l’atterrissage ou suivant le décollage sont de 2 à 3° plus inclinées. Durant l’approche la stabilisation de la vitesse se fait à l’aide d’une automanette des gaz toutefois ce perfectionnement n’est pas indispensable pour l’atterrissage.

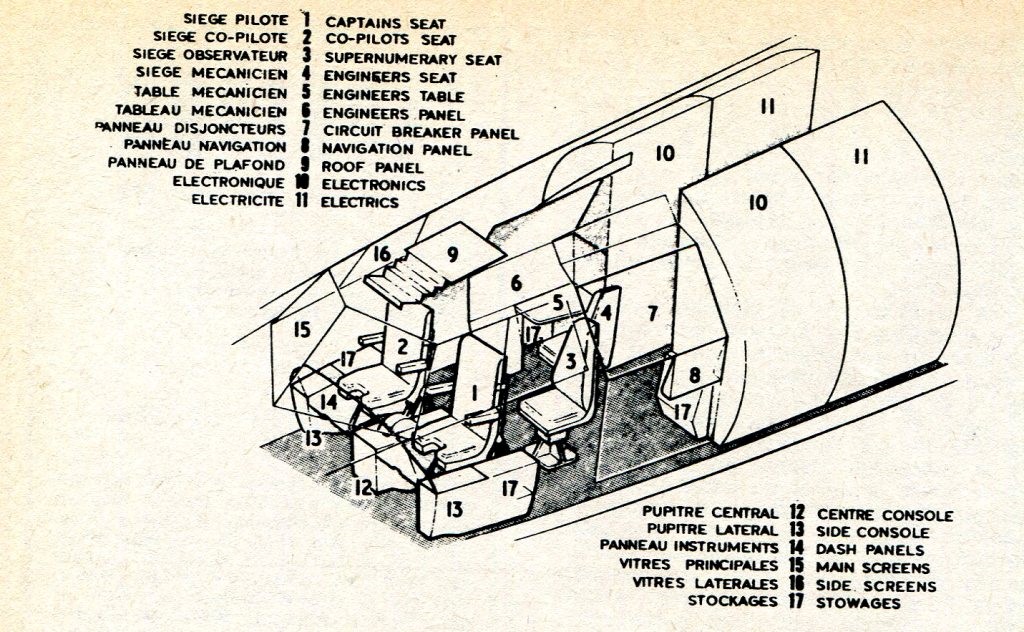

Poste de pilotage

Le poste de pilotage est aménagé pour 3 membres d’équipage : pilote, co-pilote et mécanicien. Une place est prévue pour un observateur éventuel. A droite de l’entrée du poste se trouvent les panneaux du mécanicien, à gauche les tableaux de distribution électrique avec leurs disjoncteurs. Au droit de chaque pilote se trouve une banquette latérale portant le panneau de commande de la radio.

Chacun des pilotes dispose d’un volant et de pédales réglables classiques. De chaque côté de la planche de vol principale se trouvent les instruments de vols essentiels et au centre les instruments et les commandes communs aux deux pilotes. Les planches de bord sont surmontées d’un auvent destiné à diminuer la réflexion des instruments de vol dans le pare-brise.

Cet auvent porte les avertisseurs lumineux généraux ainsi que les boutons commandant les extincteurs des compartiments réacteurs. Un écran servant à l’atterrissage automatique est prévu dans la partie supérieure.

Un pupitre central situé entre les deux pilotes porte les manettes de gaz, les commandes de réserve, de réchauffe éventuelle et de trims, l’automanette et les boîtes de commande du pilote automatique, de la navigation, de la radio et des communications essentielles ainsi que la commande de secours de la visière. Le restant des instruments et des commandes utilisés en vol par les deux pilotes est placé au plafond sur un panneau central à facettes normales au champ de vision.

En plus d’un éclairage intégral, tous les instruments sont pourvus d’un éclairage d’ambiance. Un éclairage blanc électroluminescent est prévu pour les boutons de commande et les inscriptions sur les panneaux. Les deux glaces frontales du pare-brise à dégivrage intégral sont capables de résister à l’impact éventuel des oiseaux. En vol à faible vitesse, une bonne visibilité est assurée grâce à un nez basculant de 10° dont la partie supérieure formant visière est escamotée. En vol supersonique, le tout est relevé hydrauliquement, non seulement pour réduire la traînée mais aussi pour protéger les glaces frontales contre réchauffement cinétique. Une visibilité avant réduite est alors assurée aux deux pilotes au moyen d’ouvertures transparentes pratiquées dans la visière. Les glaces assurant la visibilité directe, panneaux latéraux compris, sont à désembuage électrique.

Une attention particulière a été apportée dans la conception du poste de pilotage pour réduire au maximum la fatigue imposée à l’équipage. Les instruments sont rapprochés et logiquement disposés ; le siège à support pivotant monté sur glissières permet aussi bien des mouvements latéraux que longitudinaux suivant le désir du mécanicien. Même en position extrême avant, tous les instruments restent facilement observables.

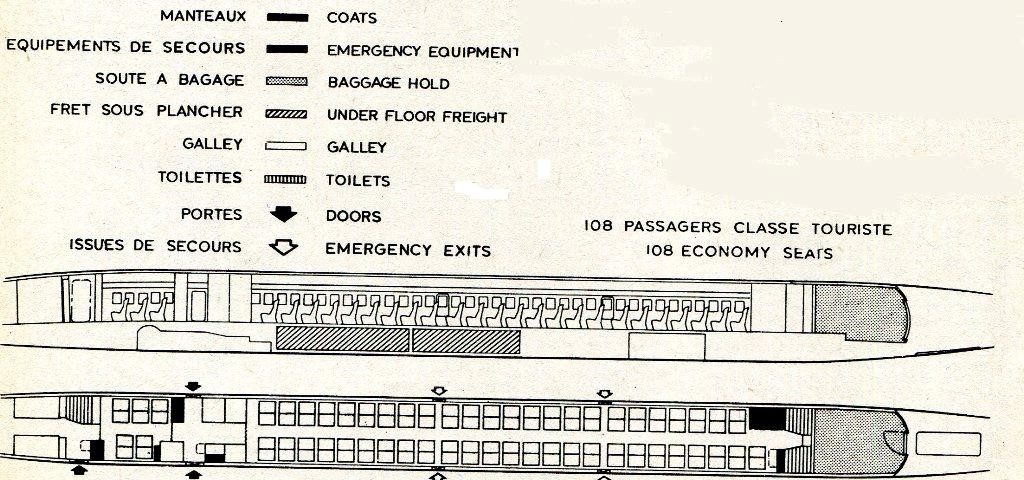

Aménagement

Une cabine continue sans cloisons structurales, de section constante sur presque toute sa longueur, confère une souplesse particulière en matière d’aménagements possibles. La largeur de la partie constante au droit des accoudoirs est de 2,62 mètres, sa hauteur de 1,95 mètres au milieu du passage central.

Deux portes d’entrée sont situées sur le côté gauche du fuselage. La première donne accès au poste de l’équipage et au compartiment passagers avant, la seconde au compartiment passagers arrière. Sur le côté droit de l’avion se trouve une porte de service donnant accès au Galley. Toutes les trois portes sont du type étanche ouvrant vers l’extérieur.

Les toilettes sont au nombre de trois ; une du côté droit entre le poste de pilotage et la cabine avant, les deux autres au fond de la cabine arrière.

Il y a 45 hublots de chaque côté de l’avion, chacun offrant une surface de vision directe de 24,6 x 19 cm2. Le pas des hublots étant de 55 cm l’un d’entre eux au moins se trouve adjacent à chaque rang de fauteuils quel que soit l’espacement adopté entre les sièges.

Dans la version standard la cabine comprend deux compartiments séparés par un Galley. Cette disposition permet une séparation des classes et facilite le service en vol. Le compartiment avant permet d’installer soit 6 passagers de première classe à trois de front au pas de 96,2 cm ou 10 passagers de classe touriste à quatre de front au pas de 83,5 cm. Le compartiment arrière loge 108 passagers à quatre de front au pas de 81 cm.

Sur les panneaux inférieurs des porte-chapeaux sont installés les aérateurs individuels, les liseuses et les boutons d’appel, ainsi que les masques à oxygène de secours encastrés. Les parois sont constituées par des panneaux en matière plastique facilement démontables.

Performances

Les performances sont basées sur une poussée nominale de 15.900 kg pour chacun des 4 réacteurs Olympus 593.

Aux altitudes normales de croisière allant de 15.000 à 19.000 mètres, la vitesse maximum par rapport à l’air se trouve limitée soit par le nombre de Mach de 2.2 soit par la pression dynamique correspondant à 530 nœuds CAS et reste voisine de 1.262 nœuds. La consommation kilométrique varie avec le poids et dépend de la température. Dans les conditions standards son optimum est voisin de Mach 2.1

Les longueurs de piste nécessaires résultent des exigences combinées des services officiels ARB anglais et SGAC français. Les règlements appliqués assurent au Concorde le même degré de sécurité que pour les avions subsoniques actuels. D’une façon générale, les distances ainsi obtenues sont légèrement plus courtes que celles de la première génération des longs courriers à réaction.

Les réserves de carburant et les consommations forfaitaires ont été établies de façon que Concorde satisfasse à toutes les conditions imposées aux avions subsoniques. Les vitesses d’attente et les consommations prévues sont réalistes et homogènes avec les procédures actuellement en vigueur pour les attentes et les déroutements. Aucune amélioration des procédures opérationnelles ou des moyens de contrôle aérien possibles n’ont été escomptées pour la période initiale de la mise en service de l’avion.

Décollage

Les performances de décollage ont été déterminées compte tenu des conditions les plus restrictives : distance « balancée » et limitation de pente de montée.

La longueur de décollage dépend de la vitesse de décollage adoptée, comprise entre la valeur minimale Vmu et une valeur supérieure de l’ordre de 205 kt. T.A.S.

La loi de montée correspond à une procédure anti-bruit. Elle est définie comme suit :

- Accélération et montée de 200 kt C.A.S. au niveau du sol à 375 kt C.A.S. à 5.000 ft

- Montée à 375 kt C.A.S. jusqu’à 39.000 ft, M = 1.147

- Montée et accélération jusqu’à 45.300 ft, M = 1.8 (530 kt C.A.S.)

- Montée à 530 kt C.A.S. jusqu’à l’altitude correspondant au nombre de Mach choisi pour la croisière.

- Montée à Mach constant jusqu’à l’altitude de croisière

Atterrissage

La longueur d’atterrissage est donnée en fonction du poids et en fonction des conditions de température et d’altitude.

Les performances sont conformes aux règlements relatifs aux longueurs d’atterrissage sur piste mouillée, inverseurs de poussée en fonctionnement, l’approche s’effectuant à la vitesse maximale. Le cas critique est celui de l’atterrissage avec un moteur en panne, inverseurs de poussée sur deux moteurs symétriques seulement, le coefficient de longueur de piste étant de 1.10

Réacteurs

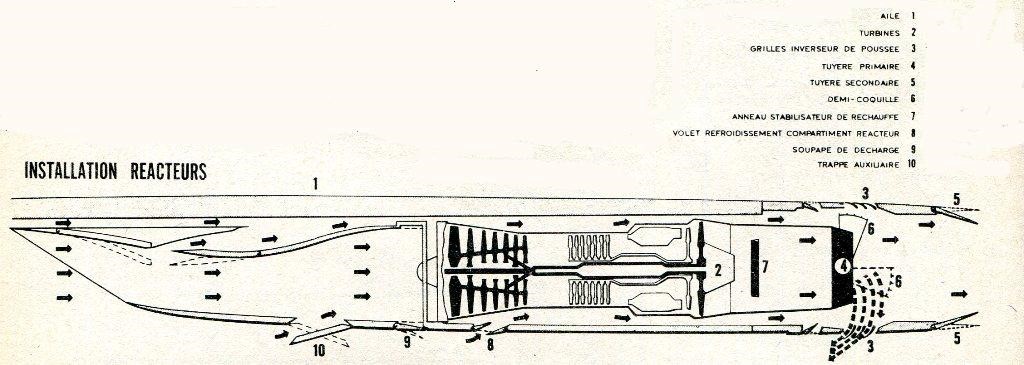

Le Concorde est propulsé par quatre réacteurs Bristol Siddeley Olympus 593 munis d’entrées d’air à géométrie variable étudiées par BAC et des tuyères d’éjection comportant des dispositifs de réchauffe et d’inversion de poussée étudiés et réalisés par la SNECMA.

L’optimisation des réacteurs correspondant à un compromis entre les différentes qualités requises durant le vol. Poussées élevées au décollage, en accélération et en croisière supersonique : faibles consommations spécifiques durant la même croisière, les vols subsoniques de déroutement et les attentes.

Le réacteur choisi est l’Olympus 593. Sa poussée dans les conditions standards au niveau de la mer atteindra 15.900 kg dans sa version la plus avancée. Il dérive directement du réacteur supersonique très avancé établi pour le TSR.2 avion d’attaque et de reconnaissance destiné à la RAF. Les compresseurs, haute et basse pression sont mécaniquement semblables à ceux du moteur militaire, mais un débit d’air accru permet d’obtenir la poussée plus élevée requise par le Concorde. Comme sur les Olympus précédents la chambre de combustion est composée de huit tubes à flammes placés dans un carter annulaire. L’ensemble turbine a été redessiné et le premier étage du stator et du rotor sont maintenant pourvus de pales refroidies.

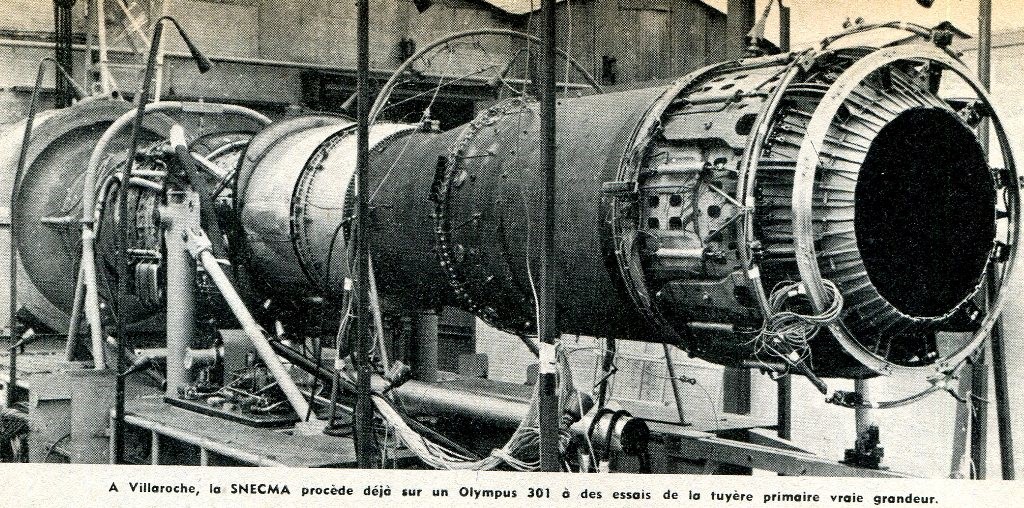

L’ensemble de la tuyère comprend une tuyère qui sera peut-être équipée d’un système de postcombustion, un convergent à section variable et volets multiples avec réchauffe et silencieux incorporés, suivi d’un divergent à section également variable incorporant l’inverseur. Le montage de la tuyère sur le réacteur se fait à l’aide d’un joint articulé et des soufflets assurant l’étanchéité des gaz et du carburant tout en permettant la dilatation indépendante du réacteur et de la tuyère. Le refroidissement des parois de la tuyère se fait au moyen d’air prélevé dans les pièges à couche limite.

Chaque réacteur est alimenté par une entrée d’air individuelle lui assurant débit et rendement optimal. Une rampe à inclinaison variable incorporée dans la paroi supérieure de chaque entrée maintient le rendement des manches à leur niveau maximum dans toute la gamme des vitesses. La rampe ne règle pas seulement la section du col, elle permet d’ajuster la compression produite par les ondes de choc créées par les lèvres des entrées aux vitesses supersoniques.

Une soupape de décharge à action rapide placée dans le diffuseur permet de maintenir l’équilibre entre la masse d’air débitée par l’entrée et celle requise par le réacteur en évacuant au fur et à mesure les quantités d’air superflues. Un volet auxiliaire d’évacuation est également prévu dans la paroi inférieure de la manche afin d’éviter le refoulement d’air par les lèvres de l’entrée lors du passage en réduit des réacteurs en vol supersonique. Ce volet s’ouvrant en sens contraire permet également un accroissement sensible de la section d’entrée d’air, c’est-à-dire une amélioration du rendement de la manche durant les points fixes, le roulage, le décollage et le vol aux faibles vitesses.

Circuit de combustible

Le combustible utilisé pour l’alimentation des réacteurs du Concorde sert également comme source froide et peut assurer le ballastage de l’avion. Le système de répartition est automatique. Le trim durant l’accélération et la décélération supersoniques est obtenu simplement en effectuant un transfert de combustible. Les données nécessaires sont fournies par les jauges de combustible et l’indicateur de centrage. Le circuit a été étudié pour fonctionner normalement jusqu’aux altitudes de 20.000 mètres avec un combustible courant du genre kérosène, sans que la température de ce dernier excède 80°C quelles que soient les conditions de vol. Les réservoirs sont divisés en deux groupes : réservoirs principaux et réservoirs de ballastage. La capacité utilisable se monte à 99.500 litres environ.

Durant la croisière les variations de centrage sont maintenues automatiquement dans des limites étroites. Le groupe principal comprend les quatre réservoirs d’alimentation par lesquels tout le combustible doit passer avant d’être acheminé vers les réacteurs, ce qui permet de réduire au minimum la quantité de combustible inutilisable. Un répartiteur permet, en cas d’urgence, d’alimenter n’importe quel réacteur à l’aide de n’importe quelle combinaison de nourrices.

Le groupe des réservoirs de ballastage permet de maintenir un écart correct entre les centres de poussée et de gravité en transférant le combustible vers l’arrière durant l’accélération et vers l’avant durant le retour aux vitesses subsoniques. Le groupe de ballastage comprend les réservoirs extrêmes avant et le réservoir arrière. Le réservoir arrière contient 9.500 litres, sa vitesse de remplissage est de 1.820 litres/minute et sa vitesse de vidange 2.300 litres/minute.

Tous les réservoirs font partie intégrale de la structure de l’aile ou celle du fuselage. Les raidisseurs intermédiaires longitudinaux et transversaux ont été conçus de façon à réduire le va-et-vient du combustible. L’étanchéité des réservoirs est assurée par des produits de base de caoutchouc synthétique et les surfaces intérieures sont protégées contre les effets du développement de micro-organismes.

Toutes les pompes sont démontables sans qu’il soit nécessaire de vidanger les réservoirs.

Le remplissage s’effectue à l’aide de quatre prises, deux dans chaque logement de train principal, communiquant avec le système de transfert de combustible de chaque côté de l’avion. La vitesse normale de remplissage est de 4.550 litres/ minute sous pression de 3,5 bars. La vidange se fait à travers les mêmes prises, la succion appliquée étant de 0,76 bars.

Deux systèmes indépendants de mise à air libre et de pressurisation assurent l’arrivée et la sortie de l’air de chaque réservoir dans toutes les conditions de vol ou de fonctionnement au sol.

L’air des réservoirs est maintenu à pression ambiante jusqu’à une altitude de 13.400 mètres et à une pression absolue de 155 mb au-dessus de cette altitude.

Le carburant est utilisé comme source froide pour absorber l’excédent de chaleur de l’air de conditionnement de la cabine, pour refroidir le fluide hydraulique, l’huile de lubrification des « constant speed drives », des réacteurs et des alternateurs.

Le conditionnement d’air

Le conditionnement d’air de Concorde est basé sur la séparation des systèmes d’alimentation, les prélèvements d’air s’effectuant au dernier étage des compresseurs haute pression. L’air prélevé traverse deux échangeurs, refroidit par de l’air et par le carburant, il est ensuite comprimé, puis détendu dans une turbine après passage dans un troisième échangeur.

Navigation

Le Concorde devra être équipé en prévision de conditions qui, aussi bien en route que dans les zones terminales, seront plus sévères qu’elles ne le sont actuellement.

Dans les zones terminales, le Contrôle exigera une heure estimée d’arrivée avec une précision de 3 minutes à partir d’un point situé à 30 minutes de l’arrivée. Pour obtenir cette précision, l’erreur de position ne doit pas dépasser les limites d’une ellipse de 20 M.N. dans l’axe de la route et 100 M.N. en travers de la route. En fait, l’erreur latérale doit être inférieure à 30 M.N. pour satisfaire aux séparations du trafic à plus basse altitude.

Etant donné les progrès prévus pour les installations du Contrôle du trafic aérien, tels que le radar à liaisons discriminées, le système de navigation du Concorde sera capable de recevoir et d’envoyer des signaux dans une forme qui soit compatible avec ces systèmes. De même, à bord de l’avion, les écrans des appareils de navigation seront susceptibles d’une interprétation facile par les pilotes et comprendront une représentation cartographique.

Le système de navigation pourra opérer de jour et de nuit dans tous les points du globe, et sera compatible avec les procédures en usage sur les différentes routes.

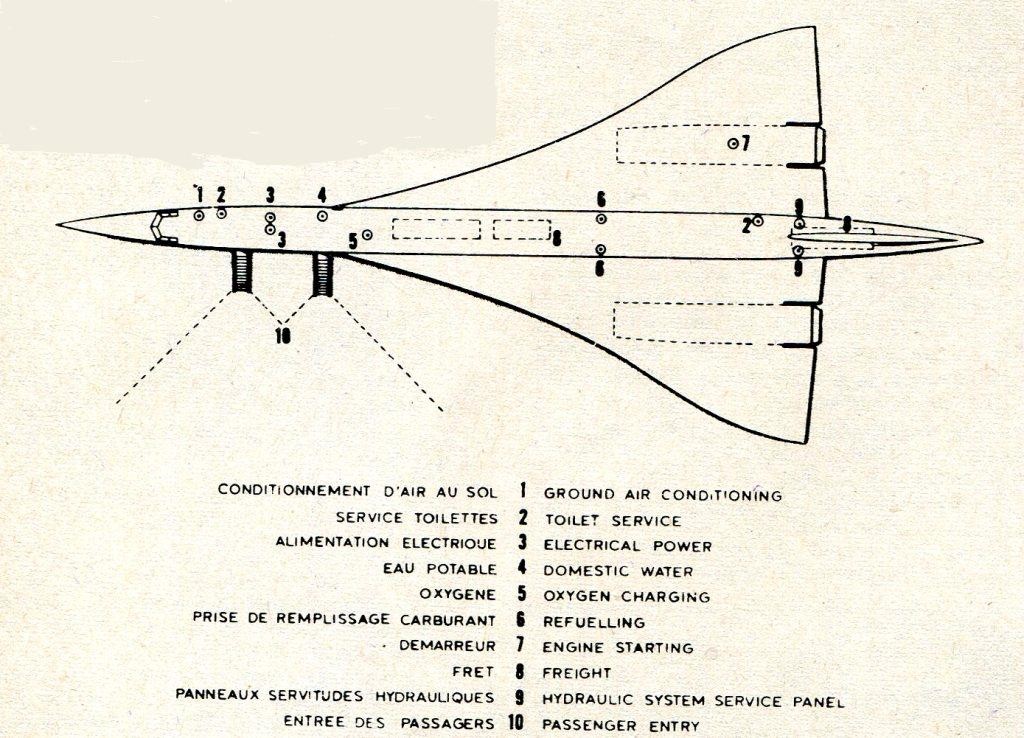

Service aux escales

Le Concorde a été conçu de façon que le temps qui sépare le moment où l’on coupe les gaz et celui où les réacteurs sont remis en marche soit le plus court possible : 30 minutes pour une escale intermédiaire, une heure en bout de ligne.

Presque tous les accès aux servitudes ont été localisés sur le côté droit de l’avion. Ainsi, l’entrée des passagers reste libre durant toutes les escales. En particulier, il est possible de mener parallèlement toutes les activités susceptibles d’influencer la durée des escales. La manutention des bagages et du fret, les pleins de carburant, le ravitaillement du galley et de toutes les servitudes sont indépendants.

L’entrée et la sortie des passagers peuvent se faire au moyen de rampes d’accès télescopiques.

Les manipulations du fret et des bagages des différentes soutes sont indépendantes. L’accès de la soute principale située à l’arrière du fuselage se fait par une porte ventrale.

L’accès au galley se fait par une porte spéciale située sur le côté droit de l’avion. Les dimensions de cette entrée, 120 cm par 60 cm, permettent le chargement de tous les containers, repas et boissons, susceptibles d’être utilisés sur Concorde.

Vingt minutes suffisent pour assurer le ravitaillement en combustible durant une escale intermédiaire normale. Les citernes normales à doubles raccords dont le débit se fait sous 3,5 bars conviennent parfaitement pour cette opération.

Toutes les prises de terrain, électricité, air conditionné, hydraulique, eau et vidange sont de types courants.

Les procédures destinées à faciliter les inspections, l’entretien et les réparations ont été établies avec beaucoup d’attention. L’équipement a été groupé par systèmes pour faciliter la recherche des pannes et l’entretien, les différents accessoires ont été étiquetés et placés de façon à rendre plus rapides l’identification et le démontage. Les parties de la structure les plus exposées aux détériorations ont été étudiées de façon que leurs réparations ou leur remplacement prennent le minimum de temps.

Les calculateurs de bord seront utilisés pour les « check-lists » d’avant et après vol, y compris celles concernant les réacteurs et tes systèmes dans le cas de révisions rapides.

Un bruit intolérable

Le bruit du Concorde affectera deux catégories de la population : les voisins des aéroports (bruits des réacteurs) et les habitants des régions survolées (ondes de choc dont l’intensité dépend de la configuration de l’avion et de la technique adoptée pour le vol).

Bruit du réacteur : La façon dont la poussée est obtenue et la manière dont les réacteurs sont installés peuvent, dans une certaine mesure, pallier l’accroissement du bruit lié aux puissances plus grandes exigées des réacteurs supersoniques.

L’installation sur Concorde des réacteurs Bristol Siddeley Olympus deux par deux permet une réduction du niveau de bruit de 7 PNdb à la poussée maximum grâce à l’effet de groupage. De plus, les lobes du silencieux installé sur la tuyère primaire à section variable donnent une réduction supplémentaire de 5 à 6 PNdb.

Le niveau de bruit à prévoir au moment du survol du point de référence dépend des caractéristiques de la montée initiale et de la réduction de bruit obtenue en adaptant le régime des réacteurs. En ajustant la section des tuyères d’éjection des Olympus, il est possible de réduire la vitesse d’éjection des gaz correspondant à une poussée donnée et de minimiser ainsi le bruit produit.

En résumé, le bruit du Concorde, au voisinage des aéroports, sera tolérable sans qu’il soit nécessaire d’installer de silencieux supplémentaires.

Détonation balistique : Les ondes de choc engendrées par le vol de l’avion supersonique se traduisent par des variations brusques de la pression et produisent un bruit caractéristique qui se propage le long des régions survolées.

Suivant tes estimations actuelles, le Concorde croisant à Mach 2.2 au-dessus de 18.000 mètres produira un saut de pression ne dépassant pas 105 millibars, compte tenu du coefficient de réflexion.

Le niveau des ondes de choc tolérable varie beaucoup avec les individus, toutefois les données statistiques concernant ce problème accumulées dans au moins trois pays semblent indiquer que le bruit du Concorde se maintient dans des limites acceptables.

Le bruit critique de survol correspond à l’accélération transsonique pendant laquelle les surpressions pourront atteindre 140 millibars et entraîner éventuellement des limitations d’emploi, spécialement au-dessus des régions peuplées. En modifiant la loi de montée de façon à commencer plus haut l’accélération transsonique, il sera possible de réduire les surpressions atteintes au détriment d’une consommation de carburant légèrement supérieure.